Convertir de grandes quantités de déchets plastiques en une ressource précieuse est l’une des façons les plus pratiques de soutenir l’économie circulaire. La clé de cette transformation est de convertir des rebuts volumineux et incohérents en pellets uniformes et à haute densité. Mais exactement comment fabriquer des pellets en plastique ?

Ce guide décompose l’ensemble du parcours, du rebus plastique aux pellets. C’est une opération systématique qui va au-delà d’une seule machine, impliquant des étapes de préparation cruciales avant la phase de granulation centrale. Comprendre ce flux de travail complet est la première étape pour construire une entreprise de recyclage du plastique prospère.

Phase 1 : Préparation de la matière première pour la granulation

Avant même de penser à fondre le plastique, la matière première — souvent des déchets plastiques post-consommation comme des films d’emballage ou des bouteilles — doit être correctement préparée. Passer ces étapes préliminaires est la raison numéro un d’un produit final de mauvaise qualité. Ce sont les étapes fondamentales du recyclage du plastique :

- Tri : les déchets plastiques bruts sont triés par type (p. ex. tri PP vs PE) et par couleur. C’est une étape critique de contrôle de qualité.

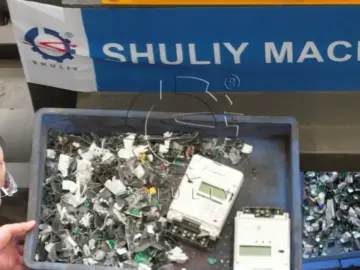

- Râpage : le plastique trié est introduit dans un broyeur puissant, qui le découpe en flocons ou morceaux de petite taille et de dimensions constantes. Cela augmente la surface pour un nettoyage efficace et assure une alimentation fluide dans le granulateur.

- Lavage et séchage : la phase de raclage et de lavage du plastique est essentielle. Les flocons sont lavés dans des réservoirs industriels, utilisant souvent des laveurs à friction et de l’eau chaude pour éliminer la saleté, les étiquettes, la colle et d’autres contaminants. Ensuite, une machine d’assèchement et un séchoir thermique retirent l’humidité. Un matériel propre et sec est fondamental pour produire des granules plastiques recyclés de haute qualité.

Phase 2 : Le processus de granulation du plastique au cœur

Once the material is clean and dry, it enters the core transformation stage inside a specialized plastic pelletizer machine. The technical heart of this phase is the plastic extrusion process.

- Fusion, dégazage et filtration : les flocons plastiques propres sont introduits dans le granulateur. À l’intérieur, un long baril chauffé avec une vis tourne et fait fondre le plastique par chaleur et frottement. À mesure qu’il fond, l’humidité restante ou les gaz volatils sont libérés et évacués par un système de ventilation. Pour une qualité encore meilleure, certaines configurations utilisent un processus d’extrusion à deux étages pour un dégazage et une filtration supérieurs. Le plastique fondu est ensuite forcé à travers un filtre à grille pour éliminer les dernières impuretés non plastiques.

- Processus de pelletisation : Une fois propre, le plastique fondu est extrudé à travers une tête d’extrusion, formant des filaments continus. Cette méthode spécifique est connue sous le nom de pelletisation en brins. Ces fils chauds entrent immédiatement dans un bain d’eau pour un refroidissement et une solidification rapides. Enfin, les fils refroidis sont tirés dans une pelletiseuse à grande vitesse, qui utilise une lame rotative pour les couper en pellets finement uniformes.

Du processus au profit : construire une entreprise de recyclage du plastique

Comprendre comment fabriquer des pellets en plastique est plus qu’un exercice technique ; c’est la base d’un modèle commercial viable. Tout le système — du tri et lavage jusqu’à l’étape finale de pelletisation — peut être intégré dans une usine clé en main de recyclage du plastique.

La rentabilité dépend du traitement efficace d’un type de matériau particulier. Que vous vous concentriez sur le recyclage de film PP PE ou de HDPE rigide, la qualité de votre équipement détermine la qualité de votre sortie et, en fin de compte, votre résultat net. Un système bien conçu minimise les déchets, réduit les temps d’arrêt et produit des granules de grande valeur qui sont constamment demandés.